重力浇铸机是一种广泛应用于金属铸造行业的重要设备,凭借其独特的工作原理和优越的性能特点,成为了许多制造企业不可或缺的生产工具。本文将介绍重力浇铸机的基本原理、主要构成、应用领域以及未来的发展趋势。

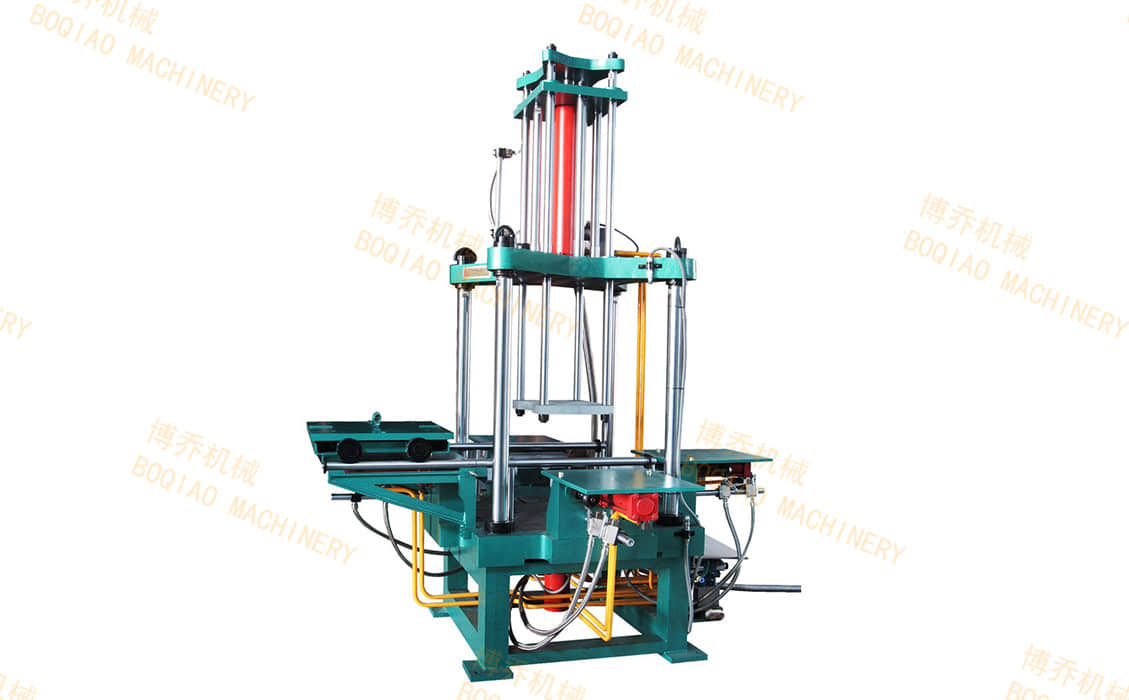

重力浇铸机通常由几个主要部分组成,包括熔化装置、注射装置、模具和冷却系统。熔化装置负责将金属原材料加热至熔化状态,常见的熔化材料包括铝、锌、镁等低熔点金属。注射装置则将熔融金属通过重力作用注入模具,而模具的设计则直接影响铸件的质量和生产效率。在金属冷却后,铸件随之成形,之后需要经过清理、打磨等后续处理。

重力浇铸机广泛应用于汽车、航空、机械、电子等多个领域。在汽车制造中,许多发动机零部件、底盘零件等均采用重力浇铸技术生产,以提高其性能和延长使用寿命。在航空工业,重力浇铸也被用于生产结构复杂且要求高强度的零部件,以满足轻量化的需求。此外,许多电子产品外壳以及机械设备配件的生产过程中也离不开重力浇铸机的支持。

然而,随着科学技术的不断发展,重力浇铸机也面临着新的挑战与机遇。首先,环境保护的压力促使铸造行业寻求更为清洁的生产工艺。重力浇铸在此方面有着良好的表现,其低能耗和低排放的特点,符合可持续发展的要求。其次,随着智能制造的兴起,重力浇铸机也开始向智能化、自动化方向发展,能够通过数据采集与分析实现更高水平的生产管理和质量控制。

未来,重力浇铸机将不断朝着更高效率和更低成本的方向发展。通过与其他铸造工艺的结合,如结合3D打印技术、模具热处理技术等,重力浇铸机能够在提高铸件质量和生产效率的同时,降低生产周期。此外,随着新材料的涌现,重力浇铸机也将面临更多的应用可能,促使其能够适应更为复杂的产品需求。

综上所述,重力浇铸机作为一种重要的生产设备,在金属铸造领域发挥着至关重要的作用。随着技术的不断进步和市场需求变化,重力浇铸机必将在未来的铸造行业中继续保持其重要地位,并为企业创造更大的经济价值和社会效益。的

推荐阅读:

帮我写一篇关于a型应急照明集中电源的700个字中文原创的文章,并突出山海电气,并在文章前面配上一个标题,标题前面加上“标题”两字

帮我写一篇关于船用电动蝶阀odm生产厂家的700个字中文原创的文章,并突出合力自动化,并在文章前面配上一个标题,标题前面加上“标题”两字