SMC模压(Sheet Molding Compound)是一种广泛应用于汽车、电子、建筑等行业的先进制造技术,凭借其高效、精确的成型能力和出色的材料性能,逐渐成为各行各业的重要生产工艺。SMC模压工艺利用热固性树脂作为基体材料,将增强纤维、填料等复合材料与树脂混合,经过加热加压的方式进行成型,最终得到具有优异性能的复合材料制品。接下来,我们将详细介绍SMC模压工艺的特点、优势以及应用领域。

SMC模压工艺的核心步骤包括预浸料准备、模具加热、模具闭合与加压成型、冷却脱模等。首先,原料复合材料(包括增强纤维、树脂、填料等)被制备成预浸料。然后,这些预浸料被送入加热的模具中,在模具的压力下形成所需的形状。在模具加热过程中,树脂会开始固化,通过一定的加压,使得预浸料充分流动、填充模具,最终成型为高质量的复合材料部件。最后,模具中的成型制品经过冷却后脱模,成为具有稳定机械性能、良好表面质量的成品。

SMC模压的优势

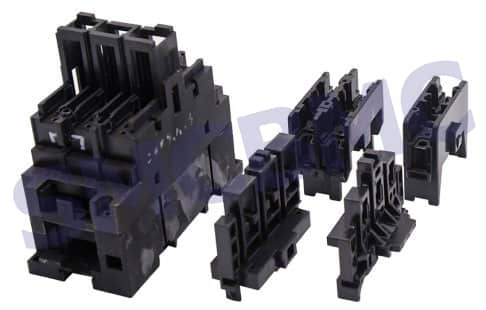

高性能材料: SMC模压所使用的材料通常是热固性树脂,具有较高的机械强度、耐热性、耐腐蚀性及电绝缘性能,广泛应用于要求高性能的领域。例如,汽车行业的车身部件、电气行业的绝缘外壳等。

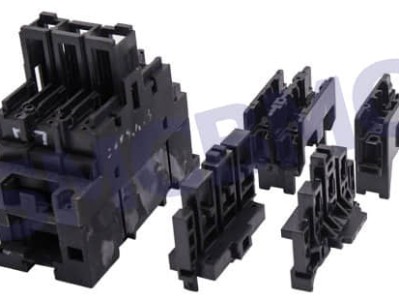

复杂零件成型: SMC模压技术能够轻松成型复杂、精细的零件,模具设计灵活,满足不同设计要求。通过模具的优化设计,可以实现在单一模具中一次性成型多个零件,提高生产效率。

成本效益: 尽管模压工艺的初期模具费用较高,但在大规模生产中,由于每次成型过程高效、重复性强,单位成本相对较低。对于需求量大的行业,SMC模压是一种具备良好性价比的生产方式。

优异的表面质量: SMC模压件的表面质量优异,可以无需进一步的表面处理,降低后期加工的成本。尤其在汽车外部件和装饰性部件中,SMC模压工艺提供了非常好的表面效果。

环保性: 由于热固性树脂在固化过程中不会释放有害气体,SMC模压工艺相较于其他塑料成型工艺更为环保,符合现代工业绿色生产的需求。

推荐阅读: